Pelikan Modell 100 im Detail

Wie es zum ersten Pelikan Füllhalter kam

Wer Pelikan hört denkt nicht zwangsläufig an den Wasservogel. Wir bringen Pelikan auch in Verbindung mit dem Pelikano-Schulfüller, mit Wachsmalstiften und Farbkästen.

1838 hat Carl Hornemann eine Firma für Künstlerfarben gegründet. Er stellte den Chemiker Günther Wagner ein, der später die Firma übernahm und ihr seinen Namen gab. 1878 wurde der Pelikan als Schutzmarke für Produkte der Firma Günther Wagner registriert.

Der Angestellte Kaufmann Fritz Beindorff heiratete in die Familie Günther Wagner ein und übernahm 1895 die alleinige Geschäftsführung der Firma. Er unterzeichnete offizielle Papiere mit dem Firmennamen Günther Wagner.

Die Firma produzierte sehr erfolgreich diversen Künstlerbedarf, zum Beispiel Farben, Pinsel, Farbkästen und Tinten als 1927 der Diplom-Ingenieur Theodor Kovács mit der Idee eines neuartigen Kolbenfüllhalters mit der Firma Günther Wagner einen Partner fand. 1929 kam der erste Füllhalter der Firma auf den Markt. Er wurde ohne Namen, aber mit dem Attribut durchsichtig beworben, da der Tintenstand im Behälter sichtbar war. Üblich waren zu dieser Zeit Schlauchfüller oder Safety-Pens, sodass die Tintenstandskontrolle ein bedeutendes Merkmal war.

Die ersten Veränderungen an dem Füller ließen nicht lange auf sich warten und sodann wurde er unter der Modellnummer 100 vermarktet. Später kamen andere Farben und Edelmetallvarianten hinzu die eigene Modellnummern im 100er Namensraum erhielten.

Trotz aller Veränderungen sei an dieser Stelle gezeigt, dass noch erstaunliche Ähnlichkeiten zwischen dem ersten Kolbenfüllhalter und den heutigen Souverän Füllhaltern bestehen, gerade auch in technischer Sicht.

Moderner M400 und der erste Pelikan Füllhalter von 1929

Moderner M400 und der erste Pelikan Füllhalter von 1929Stetige Weiterentwicklung und Veränderung

Beim Vergleich des modernen Souverän M400 mit dem historischen Vorfahren von 1929 finden sich eine Vielzahl von Ähnlichkeiten. Sie finden eine Kappe bei der ein Clip zwischen Kappenkopf - bzw. bei heutigen Modellen der Kappenkrone - und der Kappenhülse eingelegt und durch diese beiden Teile festgehalten wird. Die Kappe selbst wird am Füllhalter auf ein Gewinde, knapp oberhalb des Griffstücks, geschraubt.

Damals wie heute wird ein Federaggregat, bestehend aus Feder, Tintenleiter und Buchse, in das Gehäuse eingeschraubt. Auch die Kolbenmechanik, von der wir am Schaftende den Füllgriff zu sehen bekommen, funktioniert im wesentlichen wie damals.

Im Detail sind die Veränderungen am Grundmodell 100 über die gut 14 Jahre seiner Produktion so vielfältig, dass hier nur der Versuch gestartet werden kann einen Überblick zu geben. Dabei werden Besonderheiten wie verzierte Clips für den Toledo, anders gestaltete "Danzig" Varianten und analoge Sonderformen nicht vollständig betrachtet bzw. nur textuell erwähnt.

Die Betrachtung reduziert sich also auf das Standardmodell und dessen Veränderungen, welche auf Grund von Erfahrung, technischem Fortschritt und äußeren Einflussfaktoren vorgenommen wurden.

Die Vielzahl, der nach Möglichkeit chronologisch dargestellten Veränderungen, erlaubt dennoch keine exakte zeitliche Bestimmung einzelner Füllhalter. Zum einen ist nicht immer bekannt, ab welchem Zeitpunkt eine Veränderung vorgenommen wurde, zum anderen wurden die Lagerbestände verbaut, wie sie verfügbar waren, sodass gerade in den Grenzzeiten eine Mischung z.B. der Materialien bei Umstellung der Produktion auf Spritzguss ganz typisch ist und sich nicht ausschließlich auf spätere Reparaturen zurückführen lässt.

Die konkreten Daten bestimmter Veränderungen entstammen übrigens Katalogen oder Mitteilungen der Firma Günther Wagner in der Informationsschrift "Pelikan Blätter".

Die Kappe

Die Kappe eines Füllers schützt die Feder und verhindert das Austrocknen der Tinte. Beim Modell 100 besteht die Kappe aus einer Kappenhülse, dem Kappenkopf und dem Clip (auch als Klemm bezeichnet).

Trotz dieser geringen Anzahl von Teilen und der klaren Funktion gibt es einiges über die Kappe festzustellen.

- Es begann 1929 mit einer Kappe aus Ebonit. Den Kappenkopf ziert das 4-Küken-Logo von Pelikan und die umlaufende Schrift "Pelikan PATENT Pelikan PATENT" auf.

Die Kappe hatte zwei gegenüberliegende Luftlöcher für den Druckausgleich beim Auf- und Zuschrauben im Bereich der Dichtflächen. War die Kappe aufgeschraubt war die Feder so abgedichtet, dass die Tinte nicht austrocknete.

(1. Kappe von links auf dem Foto) - Im Jahr 1930 kamen als erste Veränderung zwei vergoldete Zierringe hinzu.

(nicht auf dem Foto abgebildet) - Die Kappe erhielt später im Jahr 1930 zwei weitere Luftlöcher für die Belüftung des Griffstücks, somit hat diese Kappe jeweils zwei untereinander angeordnete Löcher mit einem Abstand von ca. 6 mm, die identisch auf der gegenüberliegenden Kappenseite zu finden sind. Insgesamt finden sich somit 4 Luftlöcher in der Kappe, die zwei neuen, tiefer angebrachten Luftlöcher dienten der Belüftung des Griffstücks.

(nicht auf dem Foto abgebildet) - Der zylindrische Kappenkopf wird Mitte 1931durch einen in konischer Form abgelöst. Die gezeigte Kappe hat dabei in der Kappenhülse noch die 4 Luftlöcher. Selbe Kombination (konischer Kappenkopf, Kappenhülse mit 4 Luftlöchern, gibt es auch bei einem Pelikan 110 in Weißgolddoublé, bei diesem Füller ist ein späterer Austausch so gut wie ausgeschlossen). In bisherigen Informationen wird zumeist angenommen, dass mit der Einführung konischer Kappenköpfe auch wieder auf 2 Luftlöcher reduziert wurde, insofern zeigt die Detailbetrachtung der Veränderungen an den Kappen sehr eindrucksvoll, wie vielfältig die Kombinationen sind. Aufgrund dieser Vielfalt erscheint es auch kaum sinnvoll diese fließende Weiterentwicklung in "Füller-Generationen" einzuteilen.

(2. Kappe von links auf dem Foto) - Mitte 1933 wird wieder auf 2 gegenüberliegende Luftlöcher in der Kappenhülse reduziert. Weiterhin werden die Kappen aus Ebonit gefertigt.

(3. Kappe von links auf dem Foto) - Pelikan führt kurz vor dem 100 jährigen Firmenjubiläum 1938 ein neues Logo ein. Dieses 2-Küken-Logo wurde im Jahr 1937 eingeführt und findet sich somit noch auf Ebonit Kappen.

(nicht auf dem Foto abgebildet) - Eine bedeutende Veränderung ist der Wechsel des für Kappen genutzten Materials von Ebonit zu Celluloid. Auch diese Veränderung wird im Jahr 1938 vollzogen. Häufig sind Füllhalter zu finden bei denen die Kappenhülse aus Celluloid gefertigt wurde, der Kappenkopf aber aus Ebonit ist. Dieser Umstand ist heute üblicherweise durch eine Verfärbung des Ebonit über die Jahre gut zu sehen. Fabrikneu war nicht erkennbar, dass diese Kappen aus zwei Materialien bestehen.

(4. Kappe von links auf dem Foto) - Die Kappe, die häufig als "Kriegsproduktion" bezeichnet wird, wird aus Spritzguss gefertigt und trägt keine Kappenringe, stattdessen wird an der Stelle eine Rändelung im Material angebracht. Es wird vielfach berichtet, dass diese Lösung aufgrund des kriegsbedingten Materialmangels eingeführt wurde. Inwieweit der Verzicht auf die Kappenringe nicht bedingt durch die neue Herstellungsweise bzw. das neue Material eingeführt wurde ist unklar. Die Kappe hat weiterhin 2 gegenüberliegende Luftlöcher.

(2. Kappe von rechts auf dem Foto) - In bisherigen Darstellungen endet die Chronologie mit der Kappe aus "Kriegsproduktion". Jedoch finden sich nicht selten Pelikan 100 mit einteiligem (späten) Acrylschaft, glattem Füllgriff der Mechanik (späte Produktion) und einer Kappe aus Spritzguss ohne Luftlöchern, aber mit Zierringen. Die Kombination und die Anzahl solcher Füller deutet sehr darauf hin, dass diese Stücke später als die "Kriegsproduktion" hergestellt wurden. Ersatzteile für den Pelikan 100 wurden auch nach dem Krieg produziert, so sind alle Teile in der Preisliste 70 A von 1949 aufgelistet, was eine mögliche Erklärung für solche Kappen liefert. Andererseits ist der Materialeinsatz für Kappenringe und Vergoldung sehr gering, sodass auch eine frühere Herstellung in Frage kommt.

Bei der Kappe aus Kriegsproduktion auf eine Rändelung umzustellen könnte auch aus produktionstechnischen Gründen bei der Umstellung auf Spritzguss erfolgt sein. Im Laufe der Zeit konnten die Ringe dann auch im Spritzgussverfahren eingesetzt werden. Die "offizielle" Erklärung für fehlende Kappenringe auf Grund der Kriegswirtschaft, ist im Sinne der Zeit nachvollziehbar gewesen.

(1. Kappe von rechts auf dem Foto)

Jede Information, die zur Präzisierung oder Korrektur dieser Chronik und deren Annahmen beiträgt, ist herzlich willkommen. Bitte einfach Kontakt aufnehmen.

Der Clip

Ein Detail welches nicht direkt ins Auge sticht; der Clip beim Ur-Pelikan ist am Ansatz breiter und hat eine andere Form als bei den Füllhaltern die unter der Modellnummer 100 angeboten wurden.

Es handelt sich nicht um Produktionsabweichungen, diese gibt es zweifelsohne auch beim Clip, jedoch sind die im Foto dargestellten Unterschiede zu deutlich und durchgängig. Die Fotos sollen dies illustrieren.

Ab 1930 konnte der Clip weggelassen werden, dies wird damit erklärt, dass der Füller so besser in einer Damenhandtasche zu transportieren sei. Statt des Clips musste dann ein Ring zwischen Kappenkopf und Kappenhülse eingelegt werden. Damit blieb der Aufbau und die Maße der Kappe unverändert. Der Raum wird exakt für die abgedichtete Unterbringung der Feder benötigt. So ist noch in der Ersatzteilliste von 1949 eine Position für einen Klemm (Clip) oder Damenring zu finden.

Der Clip diente auch als Gestaltungselement, so wurde z.B. auf die Oberfläche des Clips beim Modell Toledo die Silhouette eines Pelikankopfes geprägt.

Der Niederlassung der Firma Günther Wagner in Danzig wird eine eigene Füllhalterproduktion zugeschrieben, deren Füller äußerlich durch einen Rautenclip und einen Kappenring (statt zwei Ringen) zu erkennen sind. An diesem Punkt ist jedoch Vorsicht geboten, denn die Rautenform war zu der Zeit sehr typisch und kam auch als Ersatzteil zum Einsatz.

Die Produktion der Füllhalter in Kriegszeiten hatte mit Materialmangel zu kämpfen, aus dieser Zeit finden sich Füllhalter deren Clips nur sehr dünn vergoldet sind, als auch nicht vergoldete, chromfarbene Clips.

Kurzer Kappenkopf

Kurze Kappenköpfe wurden für das Tragen in Hemdtaschen mit Patten (Klappen) entwickelt. Man kann sich leicht vorstellen, dass sich die Hemdtasche mit dem langen Kappenkopf schlecht schließen ließ bzw. eine Beule zu sehen war.

Bei dieser Form der Kappe ist der Clip in gleicher Länge wie bei den Standardkappen, was auf den ersten Blick ungewöhnlich proportioniert aussieht. Für die Funktion der Kappe wurde die Kappenhülse entsprechend verlängert.

Kappenlogo

Das Kappenlogo wurde bei der detaillierten Darstellung der Veränderungen an den Kappen bereits angesprochen. Hier sei es noch mal gezeigt. Die 4-Küken-Variante, die bis 1937 Verwendung fand und das neue 2-Küken-Logo, entworfen von O.H.W. Hadank, genutzt ab 1937.

Kappengravuren

Neben dem Logo erhielten Kappen auch eine umlaufende Gravur, die üblicherweise zweimal "Pelikan PATENT" eingeprägt hatte. Jedoch finden sich auf einzelnen Füllhaltern abweichende Gravuren. Leider sind zu deren Datierung keine genaueren Informationen bekannt.

Pelikan PATENT Pelikan PATENT

Pelican PATENT Pelican PATENT

Pelican Pelican Pelican (101 coral red)

Pelikan PATENT ฝลิบกน PATENT (Thailändisch - "Belikan" (? korrekturen werden gerne aufgenommen)

Pelikan D.R.P. Pelikan D.R.P.

GÜNTHER WAGNER AUSTRIA

GÜNTHER WAGNER Pelikan GERMANY (101 coral red, jade green)

Pelikan GÜNTHER WAGNER (Diese Gravur findet sich auf einem späten Kunststoff-Kappenkopf)

Der Korpus (Griffstück und Schaft)

Ein schönes Beispiel für Veränderungen aufgrund des technischen Fortschritts können wir am Korpus (Griffstücke und Schaft) erkennen. Teilweise wurde bei den Veränderungen der Kappen bereits darauf eingegangen, dass andere Materialien zum Einsatz kamen und Dichtflächen, sowie Luftlöcher angebracht wurden, die auch mit dem Griffstück korrespondieren.

Bakelit - symmetrisch

Korpus: Aus einem Stück Bakelit - Kolben mit Korkdichtung

Das Griffstück und der Schaft von Pelikans ersten Füllhaltern wurde aus Bakelit hergestellt. Für die Kappe und die Mechanik wurde Ebonit verwendet.

Exkurs:

Ebonit bzw. Hartgummi - es sind zwei Begriffe für dasselbe Material - ist ein Gemisch aus Naturkautschuk und Schwefel. Das Material ist tiefschwarz und wird unter anderem als Stück auf einer Drehbank verarbeitet. Ebonit verfärbt sich jedoch über die Zeit bei Kontakt mit Wasser und UV-Strahlung. Daher ist heute das Ebonit meist gut von z.B. Celluloid und Kunststoff unterscheidbar. Bei Pelikan Kappen des Modells 100 finden sich nicht selten beide Materialien, die Kappenhülse aus Kunststoff und der Kappenkopf aus Ebonit und auch umgekehrt. Fabrikneu war dieser Materialmix nicht ersichtlich.

Ebonit - symmetrisch

Korpus: Griffstück aus Ebonit - Schaft aus Celluloid - Kolben mit Korkdichtung

Im Juni 1931 erfährt das junge Füllhaltermodell eine erste Änderung bei den eingesetzten Materialien. Nunmehr wird der Schaft aus Celluloid gefertigt und das Griffstück aus Ebonit. Es wurde mit einem Gewinde versehen und in den Schaft eingeschraubt. Die Naht ist im Foto gut sichtbar und weist auf diese Veränderung hin.

Ebonit - tailliert (brauner Korpus)

Korpus: Griffstück aus Ebonit - Schaft aus Celluloid - Kolben mit Korkdichtung

Die Formveränderung am Griffstück wurde Mitte 1933 umgesetzt. Damit hat das Griffstück eine geschweifte Form, die auch Veränderungen an der in der Kappe liegenden Dichtfläche mit sich bringt. Wir haben weiterhin die Kombination von Ebonit und Celluloid, sowie die bewährte Verbindung zwischen Griffstück und Schaft mittels Schraubverbindung.

Ebonit - tailliert (grüner Korpus)

Korpus: Griffstück aus Celluloid - Schaft aus Celluloid - Kolben mit Korkdichtung

Dieser Füller verfügt über eine PD-Feder, was die zeitliche Einordnung erleichtert. Auch die weiteren Merkmale zeigen einen Pelikan 100 kurz vor der Umstellung auf Spritzguss.

Es gab größere Diskussionen um die Schäfte des Modells 100, da hier auch vor der Einführung der Spritzgusstechnik sowohl braune Sichtfenster, als auch grüne Sichtfenster zu finden sind. Die verwendeten Materialien sind mittlerweile über 80 Jahre alt und unterliegen vielen Einflüssen, die auch Auswirkungen auf das Material haben und für eine Verfärbung sorgen konnten.

Es beginnt ja bereits mit dem ersten Pelikan Füllhalter von 1929, der als "durchsichtig" beworben wurde und wir heute nur mit einer starken Lichtquelle überhaupt durch das dunkelviolette Sichtfenster hindurch blicken können. Das Bakelit hat sich über die Zeit verfärbt. Beim eingesetzten Celluloid ist dieser Effekt nicht so ausgeprägt, jedoch ist auch hier davon auszugehen, dass die dunkelbraunen Sichtfenster nachgedunkelt sind, alte Fotos zeigen eine bessere Durchsicht. Der Kontakt mit Tinte und UV-Strahlung trägt ebenfalls dazu bei, dass es heute Schäfte gibt, die unter der Binde eine andere Färbung zeigen.

Der hier gezeigte Füllhalter wurde offenbar nie befüllt und hat ein dunkelgrünes Sichtfenster.

Spritzguss - Schaft aus Celluloid

Korpus: Griffstück aus Spritzguss mit Rändelung - Schaft aus Celluloid - Kolben mit Kunststoffdichtung

Der technische Fortschritt bietet auch Möglichkeiten die Füllhalterproduktion zu vereinfachen, so kann mittels Spritzguss eine fast beliebige Form in einem Arbeitsgang hergestellt werden.

Exkurs:

Arthur Eichengrün patentierte 1939 den Spritzguss mit plastifiziertem Celluloseacetat. Ob dieses Material bei Pelikan zum Einsatz kam ist nicht bekannt, jedoch ist das hier gezeigte Griffstück im Spritzgussverfahren hergestellt, es scheint sich nicht um Acryl zu handeln - siehe nächstes Foto.

Acryl - einteilig

Korpus: Griffstück glatt und Schaft aus Acryl - Kolben mit Kunststoffdichtung

Mit der Spritzgusstechnik wird der gesamte Schaft inklusive Griffstück aus Acryl gefertigt. Das bisher schwarze Griffstück wird von innen schwarz eingefärbt. Auf dem Foto sind Reste davon unten links zu sehen, oft ist die Farbe auch heute noch gut erhalten und das Griffstück scheint nur an den Kanten grün transparent (siehe Foto rechts).

Durch das transparente Griffstück ist das im Inneren befindliche Gewinde zum Einschrauben des Federaggregats gut zu sehen.

Acryl - von innen schwarz eingefärbt

Acryl - von innen schwarz eingefärbtSchaft mit Panzerung

Bereits Mitte 1931 wurde das Gewinde am Schaftende verstärkt. Es liegt unsichtbar unter der Binde. Beim Herausschrauben der Mechanik konnte das Material leicht brechen, dies ist auch heute noch der häufigste Grund für gefüllte Ersatzteilkisten. Ein messingfarbener Stahlring mindert die Bruchwahrscheinlichkeit. Wann genau diese Panzerung wieder entfallen ist, ist mir nicht bekannt.

Die Kappendichtung

Ein Füllhalter sollte immer schreibbereit sein, auch wenn er längere Zeit nicht benutzt wurde. Damit dies gelingt, muss die Tinte vor dem Austrockenen geschützt werden. Die Feder mit Tintenleiter muss dicht am Füllhalter abgeschlossen werden. Wie dies beim Pelikan von 1929 und den nachfolgenden Pelikan 100 Varianten umgesetzt und mit der Zeit verändert wurde, wird hier beschrieben.

Dieser Punkt ist häufig unbeachtet, auch weil die Funktion nicht offensichtlich ist und hinter verschlossener Kappe stattfindet.

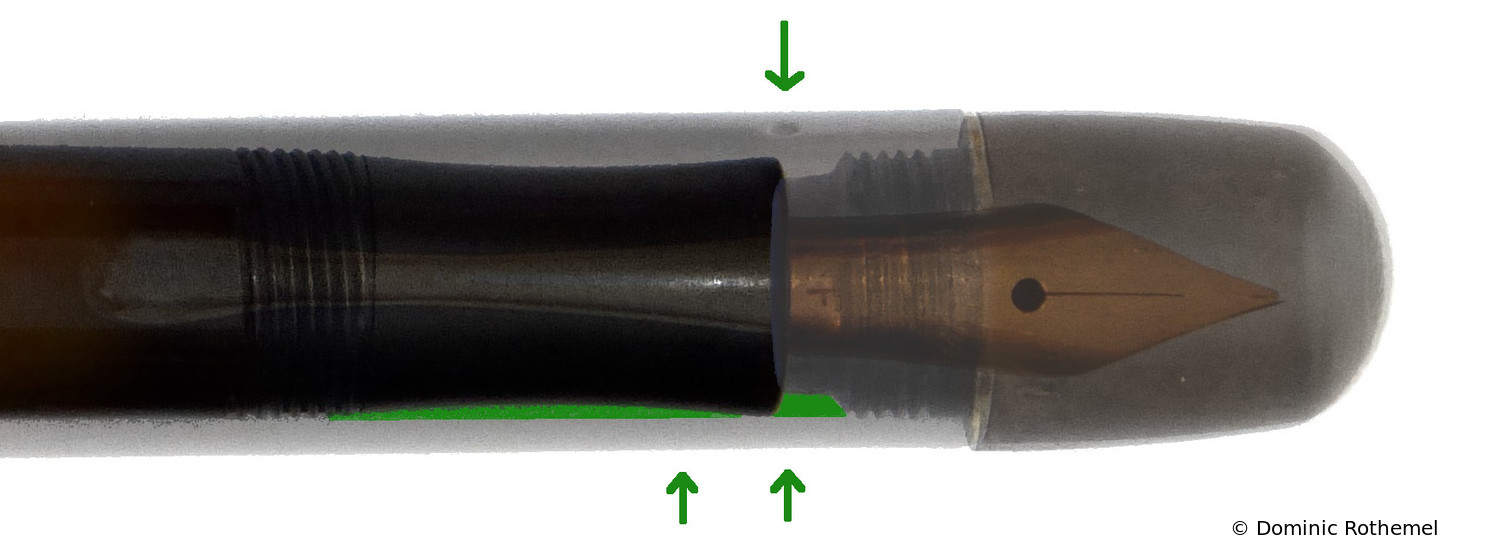

Das erste Foto zeigt bereits das fundamentale "Geheimnis", die Abdichtung erfolgt zwischen dem Ende des Kappenkopfes und dem Griffstück.

Im beschrifteten Foto sind die Dichtflächen farbig markiert. Die rot gekennzeichnete Abdichtung - wie vorher erwähnt - zwischen Kappenkopf und Griffstück, die blaue Dichtfläche wird zwischen Griffstück und der Innenwand der Kappenhülse hergestellt.

Der grüne Pfeil zeigt die Position des Luftlochs, welches natürlich keine Verbindung zum abgedichteten Raum hat, in dem die Feder vor dem Austrocknen geschützt wird.

Dichtungsvarianten

Auch diese Abdichtung wurde im Laufe des Produktionszeitraums mehrfach verändert. Im wesentlichen gibt es vier Varianten. In der ersten Variante bis Mitte 1931 gab es am Griffstück eine plane Fläche am Ende (Stirnseite). Hier setzte eine ebenso plane Fläche des Kappenkopfes auf. Diese Ausführung findet sich sowohl bei den ersten Modellen aus 1929 und beim frühen Modell 100 mit 2 und 4 Luftlöchern der Kappe.

Zu den Luftlöchern der Kappe kommen wir an anderer Stelle noch einmal.

Die zweite Variante zeigt die Dichtflächen bei Füllhaltern bis Mitte 1933. Hier ist das Griffstück in der äußeren Form unverändert, von vorne betrachtet sieht man jedoch dass die plane Fläche nach innen abgeschrägt ist.

Entsprechend musste sich das Gegenstück, also der Kappenkopf, ändern. Die Fotos oben sind auf Basis dieser Variante erstellt. Eine Übersicht der verschiedenen Varianten wird in den Fotos unten illustriert.

Die dritte Variante kam mit der Überarbeitung des Modells Mitte 1933, bei dem auch das Griffstück tailliert wurde. Ab diesem Zeitpunkt wurde auf die seitliche Abdichtung verzichtet.

Eine vierte Variante kommt mit der Einführung der Spritzgusstechnik ab etwa 1940. Hierbei ist die Dichtfläche wieder stirnseitig plan. Diese plane Dichtfläche wird auch beim Einsatz von Acryl beibehalten.

Kappenkopf

Die abdichtende Funktion des Kappenkopfes spielte bei den ersten Veränderungen noch keine Rolle. Die Veränderung von zylindrischer zu konischer Kappenform passierte unabhängig von den Dichtflächen. Jedoch musste die konstruktive Veränderung bei der Dichtfläche des Griffstücks passend zur Dichtfläche am Kappenkopf geändert werden. Im Foto sollte auch der veränderte Außendurchmesser an diesem Punkt erkennbar sein.

Für die Umsetzung von kurzen Kappenköpfen musste bedacht werden, dass die Dichtfunktion erhalten bleibt. So verlängerte man die Kappenhülse und verringerte den sichbaren Teil des Kappenkopfes entsprechend. Da die Dichtfläche an bisheriger Stelle verbleiben musste sind beide Kappenköpfe gleich lang.

Luftlöcher

Die Luftlöcher in den Kappen hatten die Funktion, dass beim Auf- und Zuschrauben kein Über- bzw. Unterdruck entsteht, der die Kappe zum Beispiel festsaugt. Dies war vorstellbar, da das Griffstück auch seitlich an der Innenwand der Kappenhülse abdichtet. Ein Über- oder Unterdruck wurde auch bei Erwärmung oder Abkühlung befürchtet. Zudem wurde durch die Luftlöcher eine mögliche Kondenswasserbildung wirksam ausgeschlossen.

Durch das (obere) Loch sieht man im Foto zwar die Feder, aber natürlich war die Feder selbst im Kappenkopf luftdicht abgeschlossen, sodass das Luftloch im Bereich zwischen dem Ende des Kappenkopfes und dem Beginn des Gewindes des Kappenkopfes liegt (siehe die grün markierten Felder).

Kappen mit 4 Luftlöchern wurden nur im Zeitraum Mitte 1931 bis Mitte 1933 hergestellt. Das zusätzliche Paar gegenüberliegender Luftlöcher der unteren Position belüftet das Griffstück. Zwischen Gewinde am Füllhalter und der seitlichen Abdichtung des Griffstücks gegen die Kappeninnenhülse konnte auch hier ein weiterer luftdichter Raum entstehen, bei dem Tintenreste dann leicht zu blauen Fingern führen.

Mitte 1933 erfuhr das Griffstück eine Änderung, die damit verbunden war, auf die seitliche Dichtfläche zu verzichten.

Als das Griffstück aus Spritzguss hergestellt wurde, war die Dichtfläche wieder plan (flach), in diesem Zuge stellte man offenbar fest, dass Luftlöcher nicht mehr notwendig waren. Diese sind bei den letzten Spritzgusskappen somit nicht mehr zu finden.

Die Füllmechanik

Eine genauere Beschreibung der Teile und Funktionsweise eines frühen Pelikan 100.

Kolbenmechanik

Die Kolbenmechanik war die Neuerung des "Durchsichtigen Füllhalters" von Günther Wagner mit dem Pelikan im Nest.

Eine kompakte Bauform lässt genügend Raum für die Tinte. Eine Korkdichtung schließt im Schaft dicht ab, sodass der beim Aufziehen des Kolbens entstehende Unterdruck die Tinte über den Tintenleiter in die Tintenkammer zieht. Die notwendige Präzision bei der Herstellung wird von Pelikan auch werbetechnisch genutzt. 1/100 Millimeter genaue Fertigung.

Beim Umstieg auf Spritzguss wurde von einer eingängigen auf eine zweigängige Spindel geändert. Die Steigung bleibt dabei unverändert, sodass auch die "Übersetzung" identisch bleibt.

Die zweigängige Spindel greift an zwei Stellen in die Kolbenstange, sodass das Zusammenbauen der Mechanik einfacher und die Mechanik damit verschleißärmer ist.

Optimierung der Herstellungsschritte

Die Kolbenmechanik wird in den ersten Jahren aus Ebonit gefertigt. Die Führungsnase ("Warze" lt. Zeichnung), die in die Führungsnut greift, ergibt eine formschlüssige Verdrehsicherung.

Verson 1: Diese Verdrehsicherung wird zu Beginn mit hohem produktionstechnischen Aufwand gefertigt. In ein dafür gebohrtes Loch wird ein kurzes Stück Ebonit eingesetzt. Siehe Foto.

Version 2: Dieses Herstelldungsverfahren wird noch während des Einsatzes von Ebonit in der Art geändert, dass über Erwärmung des Materials mittels einer Form die entsprechende Vertiefung bzw. innen liegende Führungsnase ausgeformt wird.

Die zeitliche Eingrenzung des Einsatzes dieser Herstellungsart kann mit Blick auf das Modell 100N erfolgen. In der Zeit der Herstellung von Ebonit Mechaniken (ca. 1937 - 1940) sind die Versionen 1 und 2 zu finden. Eine Umstellung muss in diesem Zeitraum erfolgt sein.

Version 3: Als auf Spritzguss umgestellt wurde konnte diese Führungsnase direkt in einem Arbeitsgang mit hergestellt werden. (Dies ist bei der rechten Mechanik zu erkennen).

Dichtung

Die erwähnte Korkdichtung war von 1929 bis 1942 das gewählte, zuverlässige Mittel der Wahl für das Abdichten des Modells 100. Experimente mit neuen Kunststoffdichtungen werden zuerst im günstigen Modell IBIS erprobt.

Die Korkdichtung auf dem Foto (1. von Links) ist durch den Kontakt mit Tinte verfärbt. Mitte und Rechts finden sich Kunststoffdichtungen der 1940er Jahre.

Die Feder

Damals wie heute kommt bei den Kolbenfüllern von Pelikan ein Federaggregat bestehend aus Feder, Tintenleiter und Buchse zum Einsatz. Natürlich nicht ohne Veränderung und selbst beim Modell 100 gibt es hier mehrere Veränderungen im Detail aufzulisten.

Goldfedern in 14 Karat waren der Standard. Für bestimmte Länder im Export, z.B. Frankreich war es notwendig die Federn aus 18 Karat Gold zu fertigen, damit diese als Goldfeder bezeichnet werden durften.

Die Veränderungen des Luftlochs, der Imprints und der genutzten Materialien wird bei den jeweiligen Federn erläutert.

Herzlochfeder

Pelikan hat die ersten Federn zugekauft. Sie entsprechen in Größe und Form der Feder Montblanc No 4.

Sie hatten ein Luftloch in Herzform, heute sind diese Federn sehr selten zu finden und entsprechend begehrt.

In den ersten Jahren gibt es Federn mit und ohne eingeprägter Kennzeichnung für die Federbreite.

Rundes Luftloch

Das Herzloch wurde schon 1930 durch ein rundes Luftloch ersetzt. Die Federn wurden weiterhin zugekauft. Ebenfalls wie bei den Federn des ersten Jahres gibt es sie weiterhin mit und ohne eingeprägter Federbreite.

In der Festschrift zum 100-Jährigen Firmenjubiläum "Günther Wagner 1838 - 1938" wird erwähnt, dass die Produktion von Goldfedern im Jahre 1934 aufgenommen wurde.

Federprägungen

Bevor wir zu den auffälligeren Veränderungen in der Prägung der Federn kommen, sehen wir bei der unveränderten Schriftart Pelikan - dem Entwurf von Karl Schulpig von 1926 auch Unterschiede. Hier sehen wir vor der Zahl 14 für die Karatangabe Bindestriche ( - 14 - ). Wir finden Marker, die keinen Hinweis auf die Federbreite geben, sondern als Hinweis auf den Materialzulieferer dienten (linkes Foto mit dem 0).

Schriftzug Pelikan

Pelikan erhält im Jahr 1934 einen im Detail veränderten Schriftzug. Jedoch muss man schon sehr genau vergleichen um zu erkennen, dass sich das k unterscheidet und der i-Punkt etwas anders gezeichnet wird.

Diese Veränderung des Schriftzuges findet sich auch auf den Federn des Modells 100. Es ist jedoch davon auszugehen, dass dies nicht unmittelbar nach Vorstellung des neuen Schriftzugs geschah. Die Werkzeuge die bei der Federherstellung den Imprint erzeugen sind langlebig und teuer. So wurden auch nach der Einführung des 1-Küken-Logo im Jahr 2003 noch einige Jahre neue Füllhalter mit Federn ausgestattet, die das 2-Küken-Logo tragen.

Nun findet sich auf der gezeigten Feder der neuere Schriftzug mit der Angabe 14 Karat.

Übrigens wird die nächste Veränderung des Schriftzuges "Pelikan", welcher 1937 in völlig überarbeiteter Form eingeführt wird und dem Pelikan Schriftzug ähnelt, der heute noch verwendet wird, seinen Weg auf den Federn erst einmal nicht finden. Selbst das Modell 400 startet mit dem hier gezeigten Pelikan Schriftzug und erst CN-Feder im Modell 140 und später die "Tannenbaumfeder" ca. 1954 tragen dann den neuen Schriftzug.

Feingehalt

Etwa ab 1937 wird auf den Federn der Feingehalt (585) bei 14 Karat Gold angegeben. Aus welchem Grund diese Angabe nicht bereits früher auf den Federn zu finden war bzw. weshalb die Änderung dann vorgenommen wurde ist nicht bekannt. Bereits seit 1888 ist in Deutschland das Gesetz über den Feingehalt von Gold- und Silberwaren in Kraft, welches die Angabe eines Feingehalts ( 585 für 14 Karat Gold) kennt.

Palladiumfedern

Heute liegt der Palladiumpreis über dem von Gold. Dies war jedoch zu den Zeiten der Umstellung auf das Edelmetall Palladium anders. Gold war knapp und wertvoll, daher wurden Alternativen gesucht. Palladium für die Federherstellung wurde bereits im Modell IBIS erprobt und zwischen Mai 1938 und Februar 1940 auch im Modell 100 verbaut.

Stahlfedern

Die Experimente mit anderen Materialien liefen weiter, sodass am Ende kein Edelmetall mehr notwendig war. Es war die Zeit der Stahlfedern gekommen, welche mit (CN) gekennzeichnet wurden, da Chrom und Nickel dem Kohlenstoffstahl (nicht rostfrei) hinzulegiert wurde.

Diese Federn wurden für das Inland genutzt. Es gab Federn mit und ohne Schlitze in Form von Halbkreisen. Diese finden sich oberhalb oder durch das Luftloch und zeugen davon, dass es den damaligen Ingenieuren und Federmeistern auch darum ging den Federn Flexibilität zu geben.

Das Federaggregat

Nur beim Ur-Pelikan war die Federhülse, die den Tintenleiter und die Feder zusammenhält ganze 17mm lang. Es wurde also in 1930 bei den ersten Änderungen auch hier im verborgenen eine Änderung vollzogen. Die Federhülse schrumpfte auf 12mm. Übrigens wurden bei Pelikan die Bestandteile des Federaggregats ursprünglich Feder, Zuführer und Buchse genannt.

Tintenleiter

Der Tintenleiter aus Ebonit verfügt über drei Finnen die Räume für überschüssige Tinte bilden. Das Modell 100N wurde ebenfalls mit drei Finnen eingeführt, bei späten Exemplaren wurden der Tintenleiter jedoch mit 4 Finnen hergestellt. Etwa zum Zeitpunkt der Einführung des Modells 100N gab es aber auch beim Tintenleiter des Modells 100 eine Veränderung. Zwar blieb es bei drei Finnen, bis dahin war die mittlere Finne jedoch verkürzt (siehe oberes Modell im Foto), im Jahr 1937 wurde sie dann durchgängig (siehe unteres Modell im Foto).

Kennzeichnung der Federbreite

Bei den Federn haben wir schon gesehen, dass die Federbreite darauf eingeprägt sein kann - aber dies nicht immer der Fall ist.

So wurde am 30. August 1935 darüber informiert, dass die Federbreite seitlich auf dem Tintenleiter angebracht wird. Dies wurde spätestens Mitte 1938 eingestellt. Weshalb für den deutschen Markt eine gut sichtbare Markierung der Federbreite auf der Mechanik angebracht wurde ist in der Mitteilung vom 9. September 1936 nicht zu lesen. Diese Kennzeichnung wurde ab Mitte 1941 an dieser Stelle nicht mehr vorgenommen.

Der Abspann - Die Stars

Die Hauptdarsteller dieser Detailseite sollen hier kurz ins Bild. Die Jahresangabe gilt als ungefährer Anhaltspunkt.

In den Pelikan "Blättern" datiert mit Oktober 1929 wird der Pelikan-Füllhalter im Detail vorgestellt.

Für einen interessanten Austausch die Foren: Penexchange (deutschsprachig) oder The Fountain Pen Network - FPN (englischsprachig).